مقدمه

انجام پروژه اتوماسیون صنعتی، در دنیای پرشتاب و رقابتی صنعت امروز، سرعت، دقت و کیفیت نقش تعیینکنندهای در موفقیت تولید دارند. اتوماسیون صنعتی ابزاری استراتژیک برای رسیدن به این اهداف است. با استفاده از سیستمهای هوشمند کنترلی، حسگرها، عملگرها، PLC، HMI و SCADA، صنایع قادر خواهند بود فرآیندهای خود را با کمترین دخالت انسانی، دقیقتر و با راندمان بالاتر انجام دهند.

انجام یک پروژه اتوماسیون صنعتی، از مرحله طراحی تا اجرا و نگهداری، نیاز به دانش تخصصی، برنامهریزی دقیق، و هماهنگی بین بخشهای مختلف دارد. این مقاله، بهصورت گامبهگام تمامی مراحل یک پروژه اتوماسیون صنعتی را بررسی میکند.

فصل اول: اتوماسیون صنعتی چیست و چرا مهم است؟

تعریف اتوماسیون صنعتی

اتوماسیون صنعتی به کاربرد سیستمهای کنترلی (مانند PLC، DCS، PAC)، تجهیزات الکتریکی، حسگرها و نرمافزارها برای کنترل و نظارت خودکار بر فرآیندهای صنعتی گفته میشود.

اهداف اصلی اتوماسیون صنعتی

افزایش بهرهوری و سرعت تولید

کاهش هزینههای نیروی انسانی

افزایش کیفیت و یکنواختی محصولات

بهبود ایمنی تجهیزات و اپراتورها

کاهش خطاهای انسانی

قابلیت کنترل و مانیتورینگ از راه دور

فصل دوم: مراحل انجام پروژه اتوماسیون صنعتی

۱. نیازسنجی و جمعآوری اطلاعات

اولین گام در انجام هر پروژه اتوماسیون، درک دقیق از نیازهای کارخانه یا خط تولید است. در این مرحله موارد زیر بررسی میشود:

تعداد ایستگاهها و فرآیندها

نیاز به اندازهگیری دما، فشار، جریان و غیره

سرعت تولید مورد انتظار

امکانات و زیرساخت موجود (تابلو برق، سیستم مکانیکی و…)

اهداف کارفرما (صرفهجویی، افزایش سرعت، ثبت اطلاعات و…)

۲. طراحی مفهومی (Conceptual Design)

در این مرحله، مهندسین اتوماسیون نقشهای ابتدایی از نحوه اجرای پروژه، نوع تجهیزات مورد نیاز، توپولوژی شبکه، و ساختار کنترلی رسم میکنند.

انتخاب PLC یا DCS مناسب

تعیین نوع HMI یا SCADA

مشخص کردن تعداد ورودی/خروجیها (I/O)

نحوه ارتباط تجهیزات (Ethernet, Modbus, Profibus و غیره)

۳. انتخاب تجهیزات

در این مرحله، برندها و مدلهای دقیق انتخاب میشوند:

انتخاب نوع PLC (Siemens، Delta، Mitsubishi، Allen Bradley و…)

تعیین نوع و تعداد سنسورها (نوری، القایی، دما، فشار…)

انتخاب درایوها و سرووموتورها

HMI یا مانیتور صنعتی مناسب

تجهیزات حفاظتی مانند کلیدهای ایمنی، رلهها، کنتاکتورها

۴. طراحی مدار و نقشهکشی برق

با استفاده از نرمافزارهایی مانند EPLAN یا AutoCAD Electrical، نقشههای کامل تابلو برق، سیمبندی، تغذیه، ورودی/خروجیها و ایزولهسازیها طراحی میشوند.

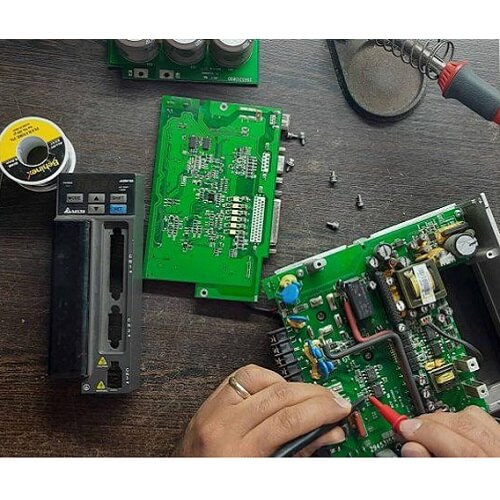

۵. نصب سختافزار و کابلکشی

پس از تهیه قطعات، تابلو برق مونتاژ میشود. سپس مراحل زیر انجام میگیرد:

نصب سنسورها و عملگرها روی خط

کابلکشی و ترمینالبندی

نصب PLC و HMI در تابلو برق

اتصال تغذیه، شبکه و زمین ایمنی

۶. برنامهنویسی PLC و HMI

۶. برنامهنویسی PLC و HMI

مغز سیستم اتوماسیون، در برنامهنویسی آن نهفته است. با استفاده از نرمافزار مخصوص برند (مثل TIA Portal برای Siemens یا WPLSoft برای Delta):

منطق کنترل (توالی عملکرد، توقف اضطراری، آلارمها) پیادهسازی میشود

صفحات گرافیکی HMI برای کنترل و مانیتور طراحی میگردد

تایمر، شمارنده، PID و سایر الگوریتمها پیادهسازی میشوند

۷. تست و راهاندازی (Commissioning)

این مرحله شامل تست کامل سیستم بهصورت نرمافزاری و عملیاتی است:

تست دستی سنسورها و خروجیها

بررسی عملکرد برنامه در حالت واقعی

رفع اشکالهای احتمالی

آموزش اولیه اپراتورها

۸. تحویل نهایی پروژه

پس از موفقیتآمیز بودن مراحل تست، پروژه به کارفرما تحویل داده میشود به همراه:

مستندات کامل سیمبندی، برنامهنویسی و قطعات

نسخه پشتیبان از برنامه PLC و HMI

آموزش کامل بهرهبرداری

فصل سوم: ساختار تیم پروژه اتوماسیون صنعتی

یک پروژه موفق نیاز به تیم تخصصی با ترکیب مهارتهای مختلف دارد:

| نقش | وظایف |

| مدیر پروژه | نظارت، زمانبندی، ارتباط با کارفرما |

| طراح برق | طراحی نقشههای الکتریکی و تابلو |

| برنامهنویس PLC | پیادهسازی منطق کنترل |

| برنامهنویس HMI/SCADA | طراحی واسط گرافیکی و مانیتورینگ |

| تکنسین برق | نصب، سیمکشی و تست فنی |

| مستندساز | تهیه دفترچه راهنما و مدارک فنی |

فصل چهارم: چالشهای متداول در پروژههای اتوماسیون

- عدم تعریف دقیق نیازها توسط کارفرما

- تغییرات ناگهانی در طول پروژه (Scope Change)

- کمبود قطعات یا تأخیر در تأمین تجهیزات

- تداخل با بخشهای مکانیک یا تولید

- مشکلات برق و نویز الکترومغناطیسی

- نداشتن نسخه پشتیبان از برنامهها

- آموزش ناکافی اپراتورها

فصل پنجم: هزینه اجرای پروژه اتوماسیون صنعتی

هزینه کل پروژه بر اساس فاکتورهای زیر محاسبه میشود:

- تعداد ورودی/خروجیها و حجم سیستم

- نوع و برند تجهیزات استفادهشده

- نیاز به درایو، سروو یا کنترلهای پیشرفته

- پیچیدگی فرآیند صنعتی مورد نظر

- هزینه نیروی انسانی، برنامهنویسی و آموزش

فصل ششم: تکنولوژیهای رایج در اتوماسیون صنعتی

PLC (کنترل منطقی قابل برنامهریزی)

HMI (رابط کاربری انسانی)

SCADA (کنترل و جمعآوری داده از راه دور)

سرووموتور و سروودرایو

سنسورهای صنعتی (دما، فشار، حضور، موقعیت)

درایوهای کنترل دور (VFD)

سیستمهای مانیتورینگ ابری و IoT صنعتی

فصل هفتم: مزایای استفاده از اتوماسیون صنعتی

کاهش هزینه نیروی انسانی

افزایش سرعت و راندمان تولید

کاهش خطای انسانی

امکان کنترل و نظارت از راه دور

افزایش ایمنی اپراتورها و ماشینآلات

صرفهجویی در مصرف انرژی و مواد اولیه

فصل هشتم: نکات مهم در نگهداری سیستمهای اتوماسیون

بکآپگیری منظم از برنامه PLC و HMI

بازرسی دورهای تجهیزات و کابلکشی

بهروزرسانی نرمافزارها و فریمورها

تمیزکاری و تهویه مناسب تابلو برقها

آموزش مستمر پرسنل بهرهبردار

پایش وضعیت شبکه و پروتکلهای ارتباطی

نکات کلیدی در استفاده صحیح از تجهیزات اتوماسیون صنعتی

نکات کلیدی در استفاده صحیح از تجهیزات اتوماسیون صنعتی

استفاده صحیح از تجهیزات اتوماسیون صنعتی، ضامن عمر طولانیتر، عملکرد دقیقتر و کاهش خرابیهاست. رعایت چند اصل مهم میتواند از خسارات مالی و توقف تولید جلوگیری کند.

- برقرسانی صحیح: همیشه ولتاژ و جریان تغذیه را مطابق مشخصات تجهیز تنظیم کنید. استفاده از منابع تغذیه نامناسب یا نوسانی میتواند به بردها و درایوها آسیب برساند.

- زمینکردن مناسب (Earthing): اتصال صحیح سیستم به ارت ایمنی از آسیبهای الکترواستاتیکی و نویز جلوگیری میکند. بهویژه برای PLC، HMI، درایو و سروودرایو حیاتی است.

- محافظت در برابر نویز الکترومغناطیسی (EMI): کابلکشی اصولی، جداسازی مسیر توان و سیگنال، استفاده از فیلترهای EMI و کابل شیلددار الزامی است.

- تهویه مناسب تابلو برق: گرمای بالا یکی از دلایل اصلی خرابی تجهیزات کنترلی است. نصب فن، فیلتر و تهویه مناسب در تابلوها ضروری است.

- عدم استفاده از قطعات تقلبی: همیشه از برندهای اصلی و تجهیزات اورجینال استفاده کنید تا از مشکلات نرمافزاری و سختافزاری جلوگیری شود.

- بهروزرسانی نرمافزارها و فریمور: تجهیزات هوشمند نیاز به آپدیت دارند. استفاده از نسخههای قدیمی میتواند باعث بروز ارور یا ناسازگاری شود.

- آموزش صحیح اپراتورها: افراد ناآشنا با نحوه کار تجهیزات ممکن است بهاشتباه تنظیمات را تغییر دهند یا موجب خرابی شوند. آموزش مستمر بسیار مهم است.

- بکآپگیری منظم از برنامهها: همیشه از برنامه PLC و HMI نسخه پشتیبان تهیه و در محل امن نگهداری شود تا در مواقع خرابی سریع بازیابی شود.

- بررسی و سرویس دورهای: تجهیزات باید بهطور منظم بررسی شوند، اتصالات چک شوند و خرابیهای احتمالی زود شناسایی گردد.

مستندسازی کامل سیستم: داشتن نقشهها، لیست قطعات، تنظیمات پارامترها و دستورالعملها در مواقع تعمیر یا توسعه بسیار کمککننده است.

نتیجهگیری

انجام پروژه اتوماسیون صنعتی، فرآیندی استراتژیک برای هر کارخانه یا خط تولیدی است که به دنبال افزایش بهرهوری، دقت و کیفیت است. از مرحله نیازسنجی و طراحی تا برنامهنویسی، نصب، تست و تحویل، هر گام باید با دقت، تخصص و تجربه انجام شود.

پروژهای که بهدرستی اجرا شود، نهتنها هزینهها را کاهش میدهد، بلکه عمر تجهیزات را افزایش داده و مزیت رقابتی قابل توجهی برای واحد صنعتی ایجاد میکند. با انتخاب تیم حرفهای و رعایت اصول مهندسی، میتوان آیندهای هوشمندتر و پایدارتر برای صنعت رقم زد.

اگه دوست داشتی این متن رو در قالب HTML، فایل Word یا PDF برات دربیارم، یا برای استفاده در سایتت قالببندی کنم، کافیه بگی تا آمادهاش کنم.

با کمال میل زینب جان، در ادامه یک متن ۳۰ خطی تخصصی و مفید درباره نکات مهم در استفاده از تجهیزات اتوماسیون صنعتی برات آماده کردم: