عبارت PLC (Programmable Logic Control) مخفف مجموعه کلماتی است که عبارتند از کنترل گر منطقی برنامه پذیر . می توان آن را به عنوان کامپیوتر صنعتی کوچکی در نظر گرفت که از کنار هم قرار گرفتن چندین قطعه یا ماژول تشکیل شده و هدفش کمک به کنترل فرآیندهای صنعتی است. از این تجهیزات در کارخانه ها و محیط های صنعتی و به منظور کنترل موتورها, پمپ ها , چراغ ها , سیستم های تهویه , ترمزهای مدار و سایر ماشین آلات استفاده می شود. برای شروع مقدماتی آموزش PLC بهتر است خلاصه ای از تاریخچه آن را ارائه کنیم.

تاریخچه PLC

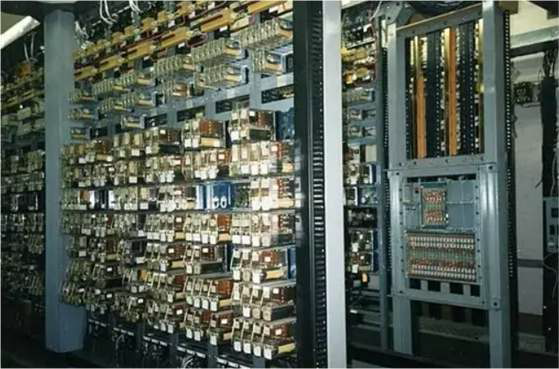

اتوماسیون صنعتی سال ها قبل از ظهور اولین PLC ها آغاز شده بود. در نیمه اول قرن بیستم , کنترل ماشین آلات با استفاده از مدارهایی متشکل از رله های الکترومکانیکی انجام می شد. حجم بالای کابل ها, تعداد رله ها و فضای مورد نیاز برای کنترل اتوماتیک یک فرآیند ساده به خودی خود ایجاد مشکل می کرد.گاهی به منظور کنترل بخش کوچکی از فرآیند یک کارخانه , نیاز به هزاران رله بود. تصور کنید قرار باشد در چنین مدار عظیمی ,تغییر کوچکی اعمال شود یا اصلاحی جزئی اتفاق بیافتد. یا در بعضی موارد خط جدیدی به کارخانه اضافه شود. در نتیجه سیستم اتوماسیون باید هر بار زیر و رو می شد. شکل زیر فقط گوشه ای از این پیچیدگی را نشان می دهد.

در این مدارها ,هر رله به همراه بوبین متناظرش به کار می رود. ابتدا بوبین برق دار می شود .سپس با ایجاد نیروی مغناطیسی , سوئیچ متناظر آن در حالت باز یا بسته قرار می گیرد .زمانی که برق بوبین قطع شود, سوئیچ رها شده و در حالت اولیه و استاندارد خود (باز یا بسته) قرار می گیرد.

به عنوان مثال , اگر قرار باشد روشن و خاموش شدن یک موتور الکتریکی را کنترل کنیم , کافی است یک رله در مسیر منبع تغذیه تا موتور قرار دهیم .به این رله ,رله توان گفته می شود. حال تصور کنید قرار باشد فقط روشن و خاموش شدن چندین موتور را در یک کارخانه کنترل کنیم .پس به چندین رله توان نیاز داریم. از طرفی ,حالا نیاز به رله های جدیدی داریم که قبل از روشن شدن موتور, بوبین رله های توان را برق دار کند .پس از آن , برای کنترل این بوبین ها به رله های دیگری (رله کنترل) احتیاج است. کار این رله ها کنترل سوئیچ هایی است که موتور را روشن و خاموش می کنند. می توان از این هم فراتر رفت و باز هم پیچیدگی مطلب را بیشتر کرد. به این نکته توجه کنید که تمام این پیچیدگی فقط مربوط به تعداد معدودی موتور الکتریکی بود. احتمالا حالا می توانید وضعیت کنترل ماشین آلات را پیش از plc تصور کنید.

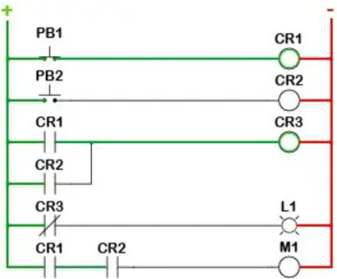

در سال 1968 برای اولین بار, کنترل گر منطقی برنامه پذیر جایگزین مدارهای پیچیده رله ای در محیط های صنعتی شد. plc طوری طراحی شده بود تا مهندسان و تکنسین های کارخانه که از پیش با منطق عملکرد رله و کنترل آن ها آشنا بودند, بتوانند به راحتی برنامه نویسی آن ها را انجام دهند. به همین علت plcهای اولیه فقط به زبان ,نردبانی, (Ladder) قابل برنامه نویسی بودند.زیرا این زبان کاملا شبیه شماتیک مدارهای کنترلی رایجی بود که تمام مهندسان با آن آشنا بودند. در این زبان برنامه نویسی که با عنوان نمودار نردبانی هم شناخته می شود. جریان الکتریسیته از سمت چپ به راست حرکت کرده و با عبور از رله های بسته بوبین رله متناظرش را برق دار می کند. در شکل زیر نمونه ای ساده از زبان نردبانی نشان داده است.

همان طور که شکل قبل مشاهده کردید, زبان نردبانی, شباهت زیادی به مدارهای کنترلی ساده دارد که ورودی ها مانند سوئیچ ها, کلیدهای شستی و سنسورها در سمت چپ و خروجی ها در سمت راست نشان داده می شوند. توانایی نوشتن برنامه های پیچیده اتوماسیون با همین زبان ساده, مسیر تبدیل مدارهای رله ای را به سیستم های plc هموارتر کرد. بعدها با پیشرفت plcها و به دلیل محدودیت زبان نردبانی در نوشتن برخی منطق ها, زبان های دیگری نیز برای برنامه نویسی این سیستم های کنترلی معرفی شده اند که از مهمترین آن ها می توان FBD وSTL را نام برد. با اینکه اولین نمونه های PLC از نظر حافظه و سرعت پردازش با محدودیت های زیادی مواجه بودند. ولی پیشرفتشان به سرعت اتفاق افتاد و کاستی های آن ها به زودی رفع شد با رشد و گسترش PLC ها,طراحی و پیاده سازی اتوماسیون صنعتی ساده تر شده است.

PLCها چگونه کار می کنند؟

همان طور که گفتیم PLC کامپیوتر صنعتی کوچکی است که از ماژول های به هم پیوسته و به منظور کنترل اتوماتیک فرآیند ها به کار می رود. انتخاب درست و پیکربندی مناسب PLC از شروط لازم برای توسعه هر سیستم موفقی در اتوماسیون صنعتی به حساب می آید .PLC از قطعات مختلفی تشکیل شده که غیر از منبع تغذیه تقریبا سایر آن ها را می توان در سه دسته قرار داد:

- پردازنده (CPU)

- ورودی ها

- خروجی ها

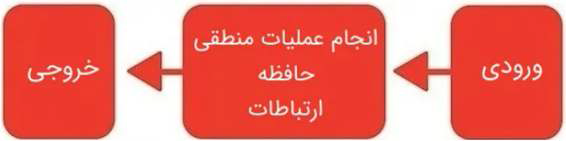

PLCها کامپیوترهای پیچیده و قدرتمندی هستند ولی عملکرد آن ها را می توان به زبان ساده توضیح داد.

به این صورت که PLC ابتدا ورودی ها را می گیرد. در مرحله بعد با کمک پردازنده عملیات منطقی وردی ها انجام می دهد. در پایان نیز خروجی های مورد نیاز را تولید می کند. فلوچارت زیر این سه مرحله را به صورت شماتیک نشان می دهد.

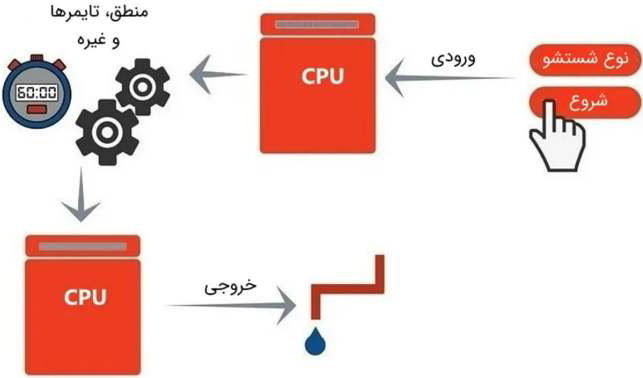

در ادامه این مقاله آموزش PLC و به منظور آشنایی بهتر و کاربردبی با مراحل عملکرد PLC مثالی از سیستم کنترل ماشین ظرفشویی ارائه شده است.

مروری بر سیستم کنترل ماشین ظرف شویی

میکروپردازنده به کار رفته در ماشین ظرفشویی مشابه سیستم کنترل PLC عمل می کند . در اینجا هم قسمت های مختلف را می توان به ورودی و خروجی و پردازنده تقسیم کرد. کلید های روی بدنه , سنسورهای آب و سوئیچ مربوط به باز و بسته شدن در ماشین ورودی های این سیستم هستند. برای خروجی ها نیز می توان شیرهای آب, المنت های حرارتی و چمچ ها را مثال زد. اکنون چگونگی استفاده ماشین ظرف شویی از این قسمت ها را مطابق مراحل زیر بررسی می کنیم.

- کاربر, کلید نوع شستشو را فشار می دهد(ورودی)

- کاربر, کلید راه اندازی را فشار می دهد(ورودی)

- پردازنده, بسته بودن در ماشین را تایید می کند(ورودی)

- شیر آب باز می شود تا محفظه ماشین ظرفشویی از آب پر شود(فعال سازی خروجی)

- پردازنده منتظر می ماند تا آب به سطح مورد انتظار برسد(ورودی)

- شیر آب بسته و جریان آب قطع می شود(فعال سازی و سپس غیر فعال سازی خروجی)

- المنت حرارتی روشن می شود(فعال سازی خروجی)

- پردازنده منتظر می ماند تا دمای آب به حد مورد نظر برسد(ورودی)

- دریچه مربوط به ماده شوینده باز می شود(فعال سازی خروجی)

- پمپ آب روشن می شود(فعال سازی خروجی)

- پردازنده با توجه به نوع شستشویی که در مرحله اول انتخاب شد. زمان را محاسبه می کند(فعال سازی تایمر)

- پمپ آب خاموش می شود(غیر فعال سازی خروجی)

- المنت حرارتی خاموش می شود( غیر فعال سازی خروجی)

- شیر تخلیه باز و آب کثیف از ماشین خارج می شود(فعال سازی خروجی)

- پردازنده منتظر می ماند تا سطح آب به حداقل برسد(فعال سازی و سپس غیر فعال سازی ورودی)

- شیر تخلیه بسته می شود(فعال سازی و سپس غیر فعال سازی خروجی)

- شیر آب به منظور آب کشی ظرف ها باز می شود(فعال سازی خروجی)

- پمپ آب روشن می شود(فعال سازی خروجی)

- پردازنده زمان را محاسبه می کند(فعال سازی تایمر)

- پمپ آب خاموش می شود(غیر فعال سازی)

- شیر تخلیه باز و آب حاصل از مرحله آب کشی از ماشین خارج می شود(فعال سازی خروجی)

- پردازنده منتظر می ماند تا سطح آب به کمترین حد ممکن برسد(فعال سازی و سپس غیر فعال سازی ورودی)

- شیر تخلیه بسته می شود(فعال سازی و سپس غیر فعال سازی خروجی)

- المنت حرارتی روشن می شود تا هوای داخل ماشین را گرم و در نتیجه ظرف ها را خشک کند(فعال سازی خروجی)

- پردازنده منتظر می ماند تا دمای هوای داخل ماشین به مقدار مورد نظر برسد(فعال سازی ورودی)

- پردازنده زمان را محاسبه می کند(فعال سازی تایمر)

- المنت حرارتی خاموش می شود(فعال سازی و سپس غیر فعال سازی خروجی)

شماتیک تمام این مراحل را می توانید به طور خلاصه در شکل زیر مشاهده کنید

ماژول های ورودی و خروجی(Input,Output)

در مثال با چگونگی ارتباط ورودی پردازنده و خروجی در یک سیستم واقعی آشنا شدیم معمولا ورودی ها و خروجی ها را به صورت مخفف و با عبارت I/O نشان می دهند.

در مثال ماشین ظرف شویی تمام ورودی ها از نوع گسسته یا دیجیتال بودند یعنی توانسته ایم به همه آن ها تنها دو مقدار صفر(خاموش یا غیر فعال) و یک( روشن و فعال) اختصاص دهیم. رایج ترین نوع ورودی و خروجی در PLC نیز همین نوع دیجیتال است. همان طور که می دانید در همین مثال نیز می توانستیم برای اندازه گیری دما یا میزان باز شدن شیرها از مقادیر آنالوگ هم استفاده کنیم. یعنی به جای دو وضعیت کاملا بسته و کاملا باز برای شیرها وضعیتی مانند 20% باز یا 80% بسته داشته باشیم. در واقع همیشه PLC ها با طیف وسیعی از I/O های دیجیتال و آنالوگ سر و کار دارند و هر دوی این مقادیر از اهمیت بالایی برخوردارند. در این مقاله آموزش PLC, برای سادگی بیشتر توضیحات از کمیت های آنالوگ صرف نظر شد.

در مقالات بعدی که برای آموزش PLC تدوین خواهد شد به ورودی و خروجی های آنالوگ هم خواهیم پرداخت. زیرا در مثال ها و سیستم های واقعی با هر دو نوع آنالوگ و دیجیتال سرو کارخواهیم داشت.

تا اینجا باید تا حدی با ماهیت PLC ها و تاریخچه آن آشنا شده باشید.بخش های اصلی یک سیستم PLC را تشخیص دهید و بتوانید چگونگی عملکرد آن را به طور خلاصه توضیح دهید.